Oberflächenmonitoring

Das Oberflächenmonitoring ist ein praxisnaher Anwendungsfall unserer KI-gestützten Prozessoptimierung und Qualitätssicherung. Es verbindet automatisierte Qualitätsbewertung mit einer datengetriebenen Optimierung komplexer Fertigungsprozesse – direkt integriert in den laufenden Produktionsablauf.

Oberflächenmonitoring als Use Case der Prozessoptimierung und Qualitätssicherung

In komplexen Fertigungsprozessen wie bspw. dem Laserschweißen sind Qualität und Prozessstabilität eng miteinander verknüpft. Schon kleine Abweichungen in Parametern, Material oder Geometrie können unmittelbare Auswirkungen auf das Ergebnis haben. Mit unserer Lösung im Bereich Oberflächenmonitoring unterstützen wir dabei, Qualität automatisiert zu bewerten, Prozesse gezielt zu verbessern und Ergebnisse produktbezogen nachvollziehbar zu dokumentieren. Unser Oberflächenmonitoring setzt genau hier an: Es ist keine isolierte Sichtprüfung, sondern Teil eines durchgängigen, prozessorientierten Systems, das:

- Qualitätsmerkmale automatisch erkennt,

- Prozessdaten kontextualisiert auswertet und

- Optimierungspotenziale systematisch ableitet

Die Oberflächenbewertung dient dabei als zentrale Informationsquelle, um Prozesse gezielt zu verbessern und reproduzierbar zu beherrschen.

Integrierte Qualitätskontrolle & Qualitätspass

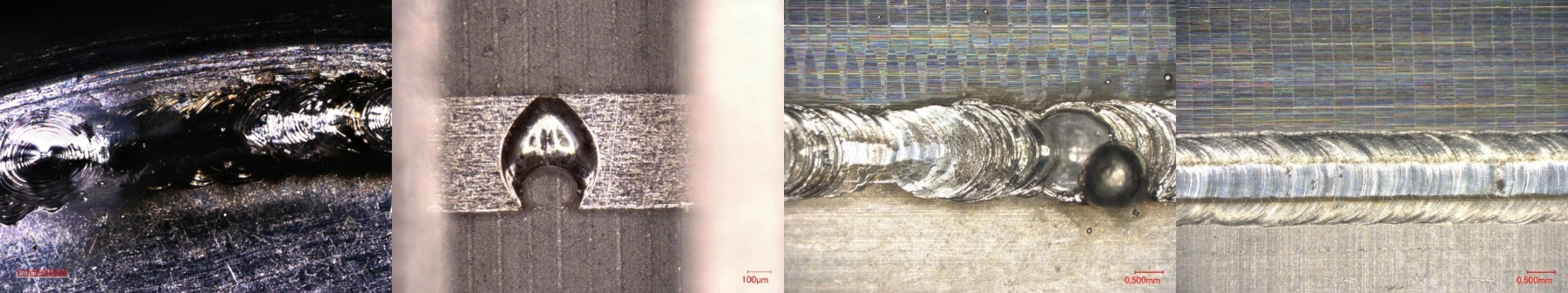

Unsere Lösung umfasst eine automatisierte, einzelproduktbezogene Qualitätskontrolle, die direkt in den Fertigungsprozess integriert ist. Sichtbare Oberflächenmerkmale wie Nahtgeometrie, Regelmäßigkeit oder typische Fehlerbilder (z. B. Spritzer, Poren, Risse) werden systematisch erfasst und bewertet. Auf dieser Basis kann für jedes gefertigte Bauteil ein produktbezogener Qualitätspass entstehen – nachvollziehbar, objektiv und datenbasiert.

Die Grundlage: Prozessnahe Datenerfassung

Ein zentrales Element ist die prozesssynchrone Erfassung von Bild-, Video-, Sensor- und Maschinendaten:

- Hochauflösende Kameras erfassen den Prozess in hoher Bildfrequenz

- Prozesssignale der Maschine werden synchron angebunden

- Sensor- und Zeitreihendaten ergänzen die visuelle Bewertung

Die Erfassung ist vollständig in den Produktionsablauf eingebettet und ermöglicht eine lückenlose Zuordnung von Prozess, Werkstück und Qualitätsbewertung.

Softwareplattform – modular, visuell, prozessorientiert

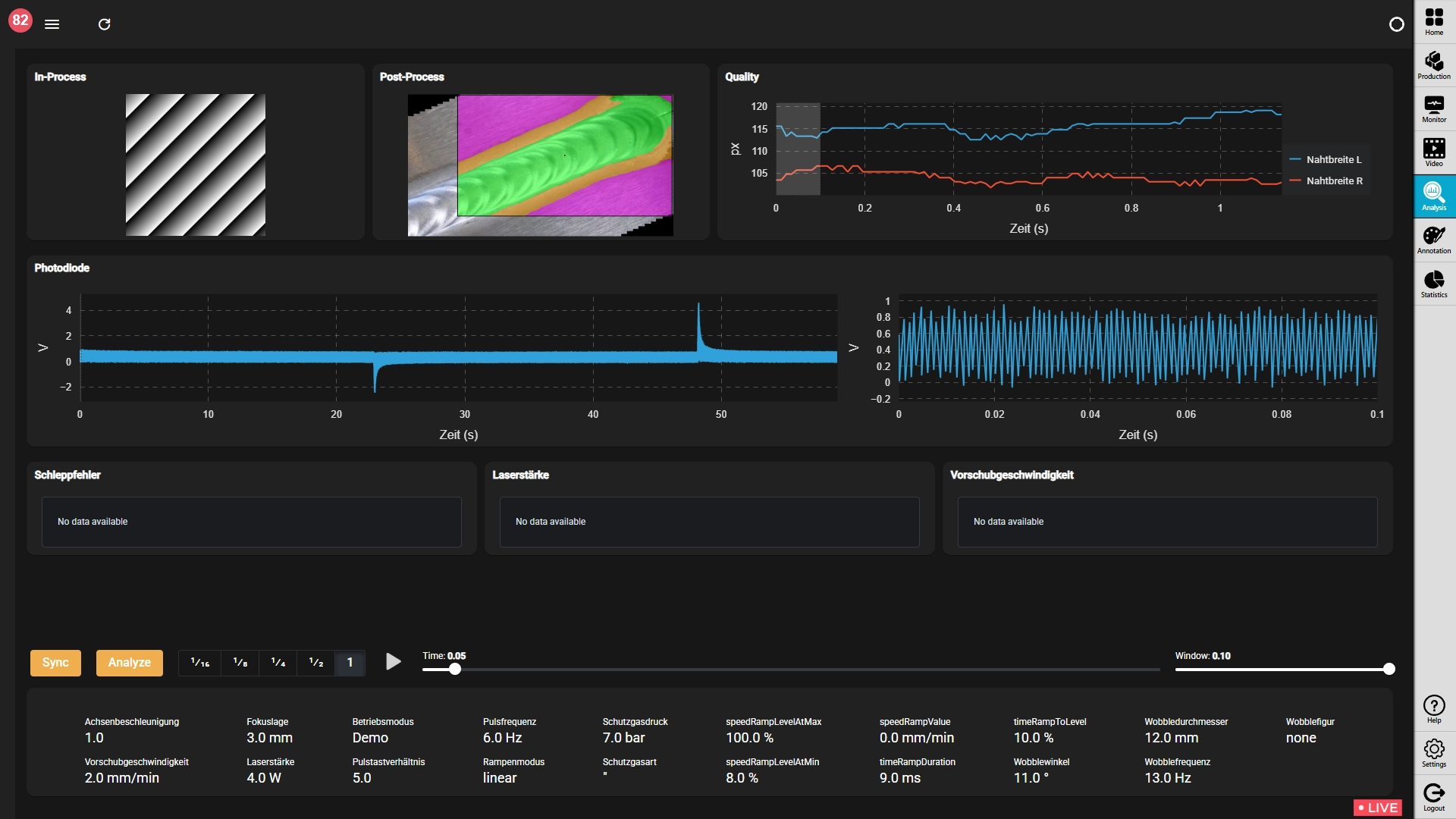

Das Oberflächenmonitoring basiert auf einer modularen Softwareplattform, die speziell für komplexe Fertigungsprozesse entwickelt wurde.

Zentrale Softwaremodule

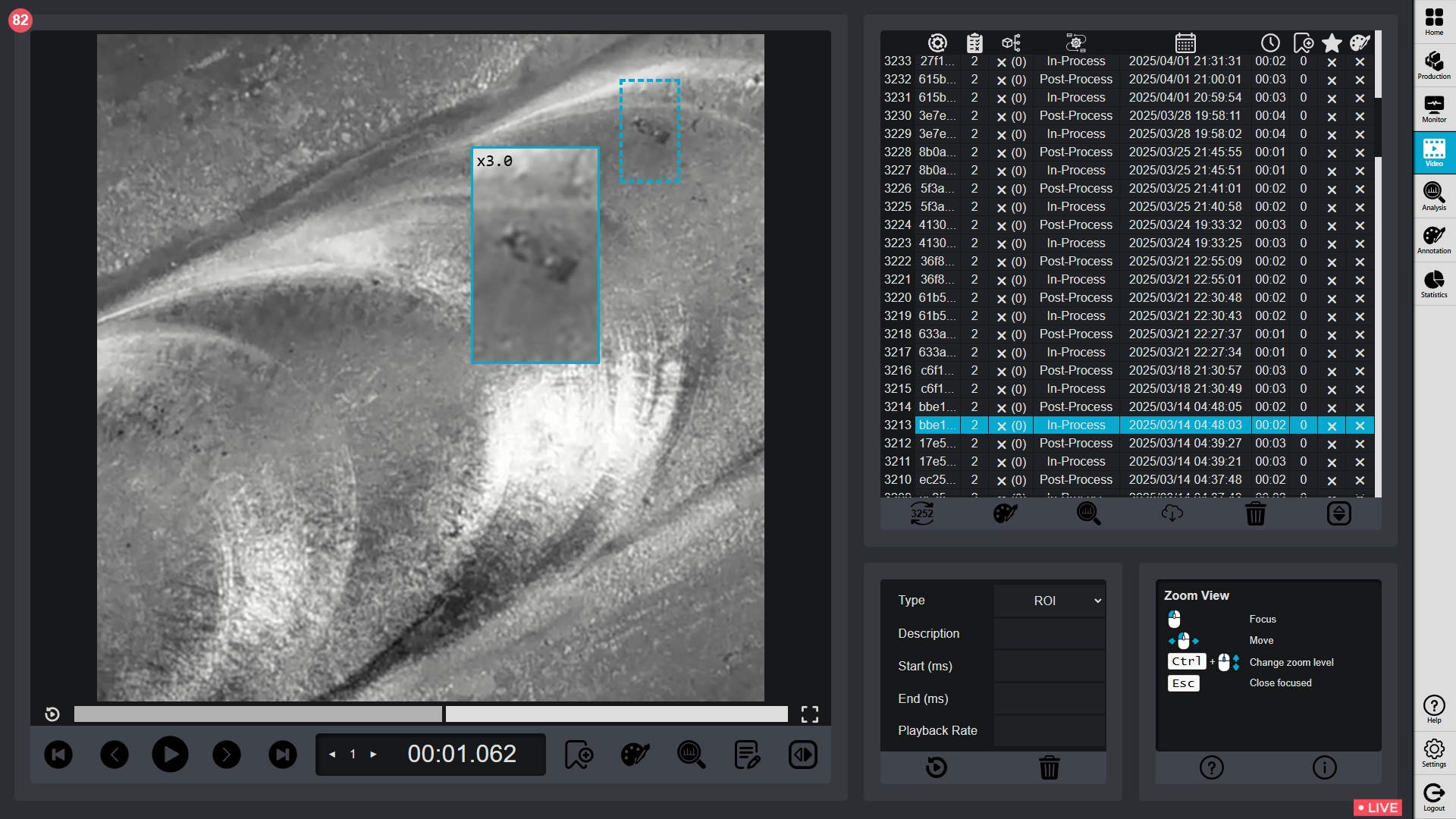

- Camera & Video Processing Pipeline: Live-Streaming, Verwaltung und Analyse von Prozessvideos; Funktionen wie Zoom, Bookmarks, Kalibrierung und Messungen unterstützen die Analyse direkt im Prozesskontext.

- Analyse- & Visualisierungsoberflächen: Prozessvideos, KI-Ergebnisse sowie Sensor- und Maschinendaten können synchron betrachtet werden. Ergebnisse der KI werden direkt im Videobild visualisiert.

- Dashboard & Statistikmodule: Überblick über Datenbestände, Aktivitäten und Qualitätskennzahlen – auftrags- und werkstückbezogen.

Damit wird der Prozess nicht nur überwacht, sondern transparent und nachvollziehbar abgebildet.

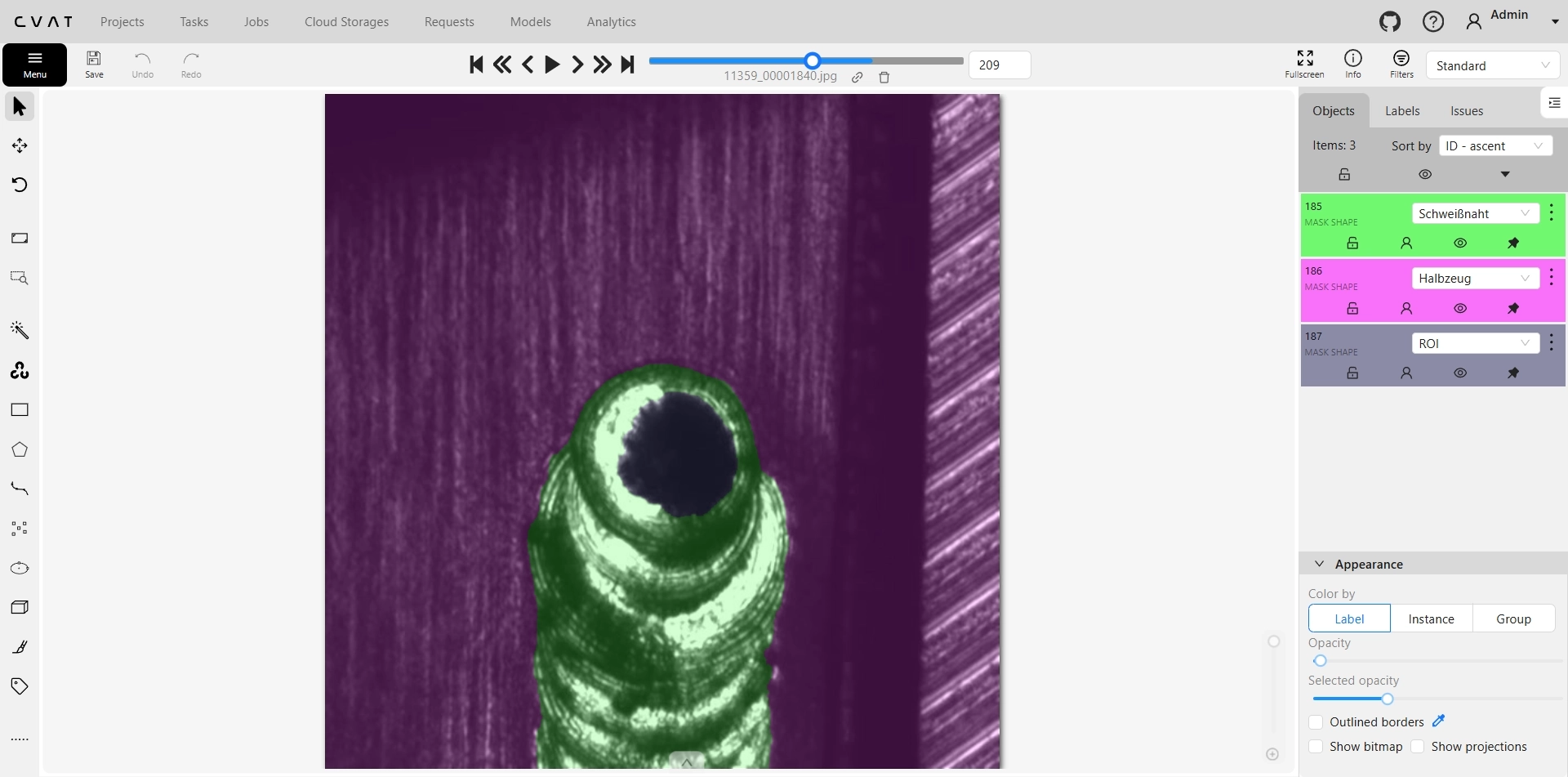

CVAT – strukturierte Annotation als Schlüssel zur KI

Für die Erstellung hochwertiger Trainingsdaten ist eine saubere Annotation entscheidend. Dafür ist das Open-Source-Tool CVAT (Computer Vision Annotation Tool) nahtlos in unser System integriert.

- Videos werden automatisch in Einzelbilder zerlegt

- Annotationen erfolgen direkt im Web-Workflow

- Vorsegmentierungen beschleunigen den Prozess

- Wiederkehrende Strukturen lassen sich effizient kennzeichnen

So entsteht ein skalierbarer, industrietauglicher Annotationsprozess, der den Aufwand für die Trainingsdatenerstellung deutlich reduziert.

Segmentierung – Basis der automatisierten Bewertung

Ein zentraler Schritt der Qualitätsbewertung ist die Bildsegmentierung. Dabei werden relevante Bereiche der Oberfläche präzise vom Hintergrund getrennt – die Voraussetzung für belastbare Analysen. Die Segmentierung ermöglicht:

- exakte Lokalisierung von Anomalien

- geometrische Messungen (z. B. Nahtbreite)

- konsistente Qualitätsbewertungen

Sie bildet das Fundament für alle weiteren KI-gestützten Auswertungen.

Künstliche Intelligenz – Lernen, Bewerten, Optimieren

Auf Basis der segmentierten Bild- und Prozessdaten kommen KI- und Deep-Learning-Modelle zum Einsatz, die:

- Qualitätsmerkmale automatisch erkennen

- Abweichungen zuverlässig klassifizieren

- Prozesse anhand von Ergebnissen bewerten

Die Modelle sind so ausgelegt, dass sie auch mit vergleichsweise kleinen Datenmengen trainierbar sind und sich im laufenden Betrieb weiter verbessern lassen. Darüber hinaus fließen Werkstückeigenschaften (z. B. Material, Geometrie) gemeinsam mit Anlagenparametern in die Bewertung ein – ein entscheidender Vorteil gegenüber rein maschinenzentrierten Lösungen.

Sensorik inklusive – Photodiode für präzise Signale

Neben Software und KI liefern wir auf Wunsch auch die passende Sensorik. Ein besonderer Bestandteil ist unsere selbst entwickelte Photodiodenlösung, die hochfrequente optische Signale aus dem Prozess erfasst.

- Hohe zeitliche Auflösung

- Fokus auf relevante Spektralbereiche

- Robuste, prozessnahe Integration

- Reduzierte Komplexität gegenüber klassischen Messsystemen

Damit entsteht ein geschlossenes System aus Sensorik, Software und KI – optimal aufeinander abgestimmt.

Mehrwert für Unternehmen

- Stabile Prozesse durch kontinuierliche, datengestützte Optimierung

- Nachweisbare Qualität auf Werkstückebene

- Höhere Produktivität durch reduzierte Ausschuss- und Nacharbeitsquoten

- Zukunftssicherheit durch modulare Erweiterbarkeit und KI-basierte Lernfähigkeit

Unser Oberflächenmonitoring ist kein isoliertes Prüfwerkzeug, sondern ein integraler Bestandteil einer modernen, KI-gestützten Prozessoptimierung. Es verbindet Datenerfassung, Software, KI und Sensorik zu einer praxisnahen Lösung, mit der komplexe Fertigungsprozesse beherrschbar, transparent und nachhaltig optimiert werden können.